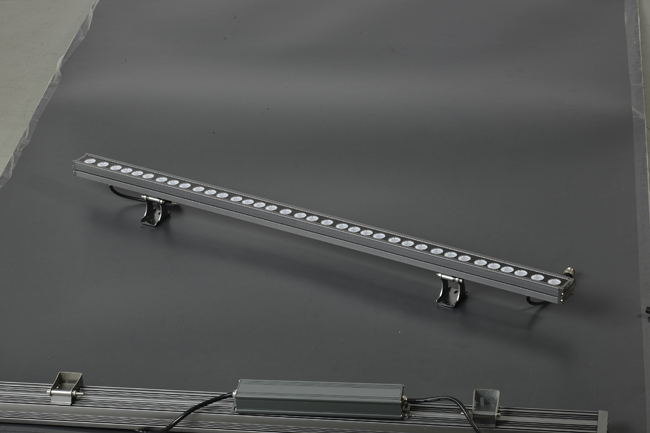

鉆石洗墻燈

燈體與電源盒分離結(jié)構(gòu)設(shè)計(jì)�����,比一般的結(jié)構(gòu)設(shè)�計(jì)增加80%的散熱面積,保證LED發(fā)光效率及使用壽命

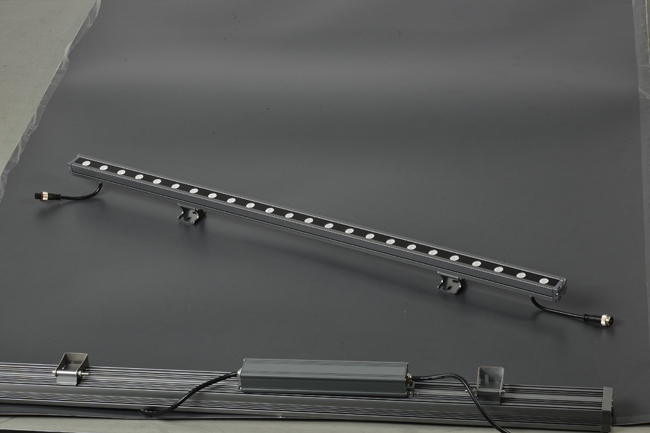

玲瓏七號(hào)

燈體與電源盒分離結(jié)構(gòu)設(shè)計(jì),比一般的結(jié)構(gòu)設(shè)�計(jì)增加80%的散熱面積����,保證LED發(fā)光效率及使用壽命

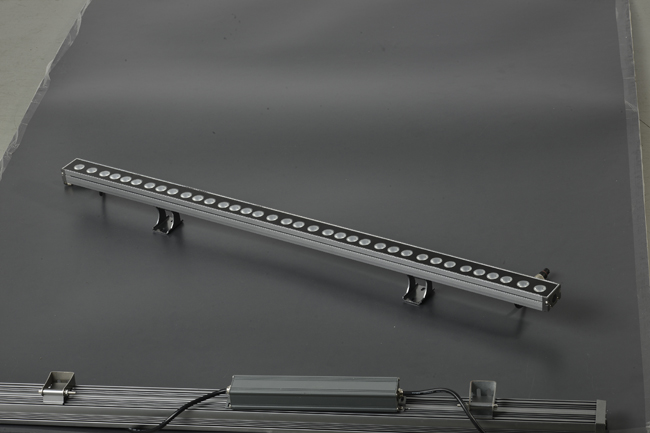

玲瓏六號(hào)

燈體與電源盒分離結(jié)構(gòu)設(shè)計(jì)�,比一般的結(jié)構(gòu)設(shè)�計(jì)增加80%的散熱面積,保證LED發(fā)光效率及使用壽命

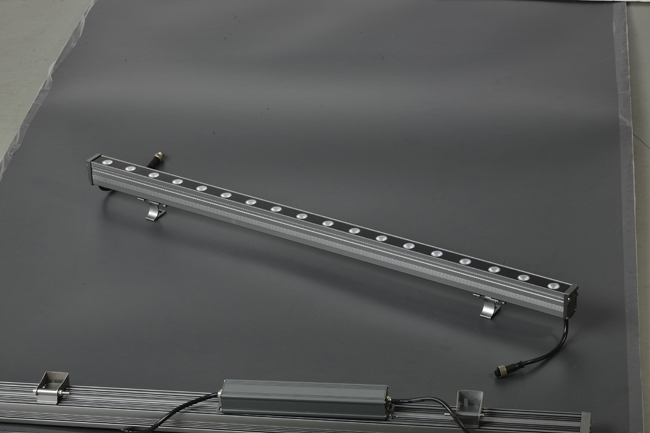

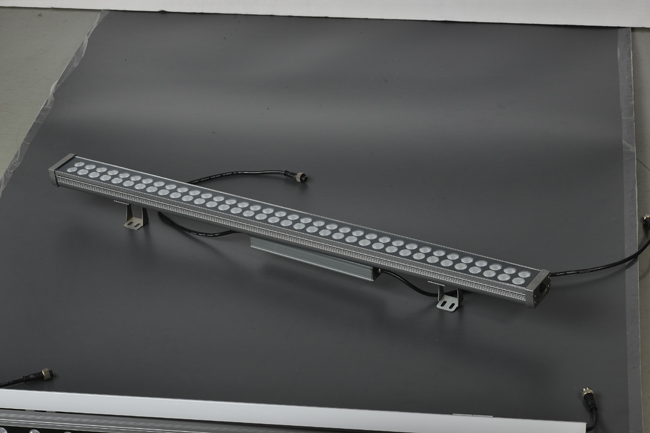

金鋼一號(hào)洗墻燈

燈體與電源盒分離結(jié)構(gòu)設(shè)計(jì)�,比一般的結(jié)構(gòu)設(shè)�計(jì)增加80%的散熱面積,保證LED發(fā)光效率及使用壽命

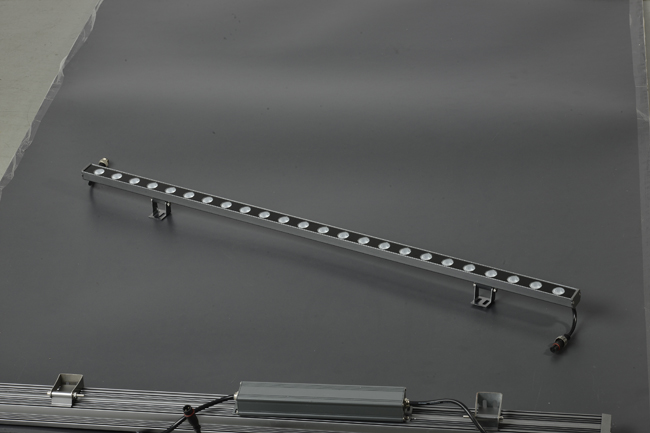

金鋼四號(hào)洗墻燈

燈體與電源盒分離結(jié)構(gòu)設(shè)計(jì)�����,比一般的結(jié)構(gòu)設(shè)�計(jì)增加80%的散熱面積�����,保證LED發(fā)光效率及使用壽命

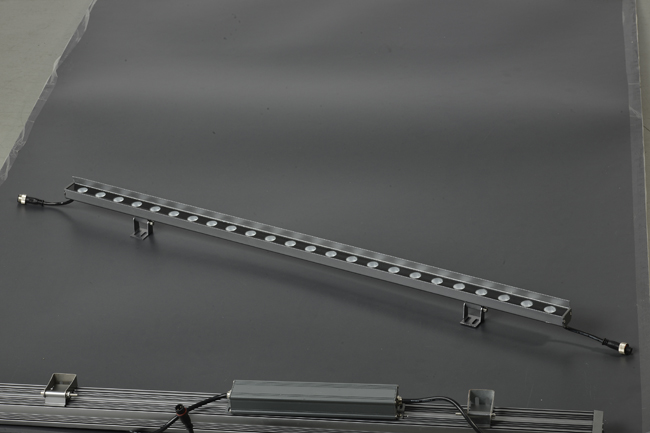

金鋼三號(hào)洗墻燈

燈體與電源盒分離結(jié)構(gòu)設(shè)計(jì),比一般的結(jié)構(gòu)設(shè)�計(jì)增加80%的散熱面積���,保證LED發(fā)光效率及使用壽命

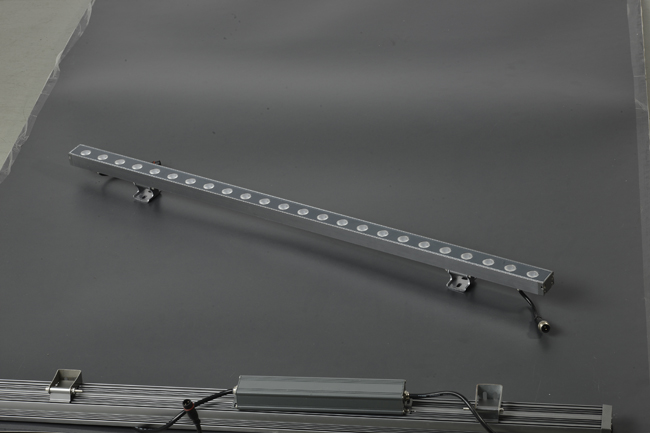

金鋼二號(hào)洗墻燈

燈體與電源盒分離結(jié)構(gòu)設(shè)計(jì),比一般的結(jié)構(gòu)設(shè)�計(jì)增加80%的散熱面積���,保證LED發(fā)光效率及使用壽命

海王星

燈體與電源盒分離結(jié)構(gòu)設(shè)計(jì)����,比一般的結(jié)構(gòu)設(shè)�計(jì)增加80%的散熱面積����,保證LED發(fā)光效率及使用壽命

啟明星

燈體與電源盒分離結(jié)構(gòu)設(shè)計(jì),比一般的結(jié)構(gòu)設(shè)�計(jì)增加80%的散熱面積�,保證LED發(fā)光效率及使用壽命

逸光

燈體與電源盒分離結(jié)構(gòu)設(shè)計(jì),比一般的結(jié)構(gòu)設(shè)�計(jì)增加80%的散熱面積�����,保證LED發(fā)光效率及使用壽命

進(jìn)取星1

燈體與電源盒分離結(jié)構(gòu)設(shè)計(jì)���,比一般的結(jié)構(gòu)設(shè)�計(jì)增加80%的散熱面積�,保證LED發(fā)光效率及使用壽命

進(jìn)取星

燈體與電源盒分離結(jié)構(gòu)設(shè)計(jì)�����,比一般的結(jié)構(gòu)設(shè)�計(jì)增加80%的散熱面積,保證LED發(fā)光效率及使用壽命